Almi

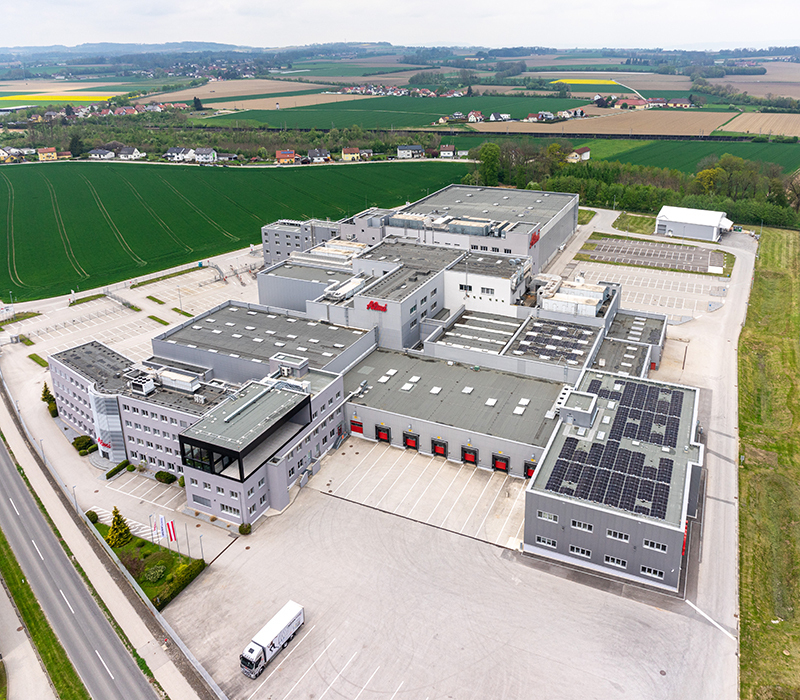

30.000 m² Gewürzmittelproduktion: Eine Herausforderung an die Prozessleittechnik.

Die innovative Anlagenplanung des Produktionsstandortes und der Firmenzentrale führte zu einer Verdreifachung der Produktion.

Die gesamte Prozessteuerung erfolgt über leistungsfähige vernetzte SIMATIC S7 Steuerungssysteme, die die Auftragsdaten und Prozessparameter vom überlagerten Prozessleitsystem ESAweight erhalten und Istdaten zur Buchung, Protokollierung und Optimierung direkt an das Prozessleitsystem rückmelden.

Erste Priorität in der Verarbeitung: Aroma erhalten!

Um die Rohstoffe unversehrt zu verarbeiten, setzt Almi das äußerst schonende Kaltvermahlungsverfahren ein. Dabei werden während der Vermahlung die Rohstoffe mittels Stickstoff gekühlt. Alle für diese wichtigen Verfahrensschritte erforderlichen Daten sind in einer so genannten Vermahlungsrezeptur frei definierbar und werden durch leistungsfähige SPS-Steuerungen vollautomatisch abgearbeitet. Zur umfangreichen und komfortablen Bedienung sind alle Mühlenarbeitsplätze mit einem Touch Screen und entsprechendem ESAmill Bedienmodul ausgestattet.

Schlüsselstellung im Unternehmen: Containerlogistik von parallel 70 Containern

Im gesamten Werk sind bis zu 70 Container auf Rollbahnen unterwegs. Jeder davon ist einem Auftrag zugewiesen. Je nach Auftrag sammelt der einzelne Container von insgesamt 40 Rohstoffsilos die automatisch vordosierten Einzelkomponenten ab. Mittels einer vollautomatischen Krananlage wird der jeweilige Container über den Mischlinien positioniert, angedockt und durch ein Container-Entleer-System rückstandsfrei entleert. Mittels Kameras werden die Container auf Rückstände kontrolliert. Die gesamte Logistik der Container auf Ihrem Weg durch die Produktion übernimmt dabei das ESAweight Prozessleitsystem, die Manipulationen werden dabei hochpräzise und absolut fehlerfrei abgearbeitet.

Anforderungen an die Prozessautomation

- 80 Dosierstationen

- 40 Automatikwaagen

- 30 Handdosierstationen

- 15 Mischerstationen

- 5 Mühlenarbeitsplätzen

Als Best Practice-Beispiel gilt das neue Produktionssystem nicht nur in Sachen Leistungsfähigkeit, sondern auch in punkto Flexibilität.

Kundenspezifische Aufträge können sehr kurzfristig produziert und ausgeliefert werden, Rezepturänderungen oder zusätzliche Bestellungen lassen sich in der Produktion innerhalb kürzester Zeit umsetzen.

Das derzeit auf mehreren Servern und über 80 Dosierstationen installierte ESAweight Produktionssteuerungssystem stellt hierfür eine fundierte Basis dar.

Module bei Almi.

„

Das Containersystem ermöglicht eine flexible Produktion und das bei größtmöglicher Wirtschaftlichkeit, was gerade im Falle von so vielen unterschiedlichen kundenspezifischen Rezepturen bzw. Aufträgen entscheidend ist. Bei Anlagen mit fix installierten Behältnissen muss nach jedem Auftrag die komplette Linie gereinigt werden. Somit entstehen Stillstandzeiten. Bei unserem Lösungsansatz bleibt die Anlage hingegen durch die hohe Anzahl der zur Verfügung stehenden Container ständig in Betrieb, was den Nutzungsgrad erheblich erhöht.

Robert Leeb | Almi, Leiter technische Abteilung